洞察客戶和(hé)掌握客戶需求,注重客戶體驗,個(gè)性化(huà)選配

産業鏈上下(xià)遊間的(de)鏈接日益緊密,提升供應鏈整體效益

多(duō)樣性計劃模式,以滿足複雜(zá)産品定制的(de)要求

精益生産與數字化(huà)深度融合,實時(shí)監測、分(fēn)析和(hé)應用(yòng)

踐行國家雙碳和(hé)安全生産要求,節能減排、安全生産

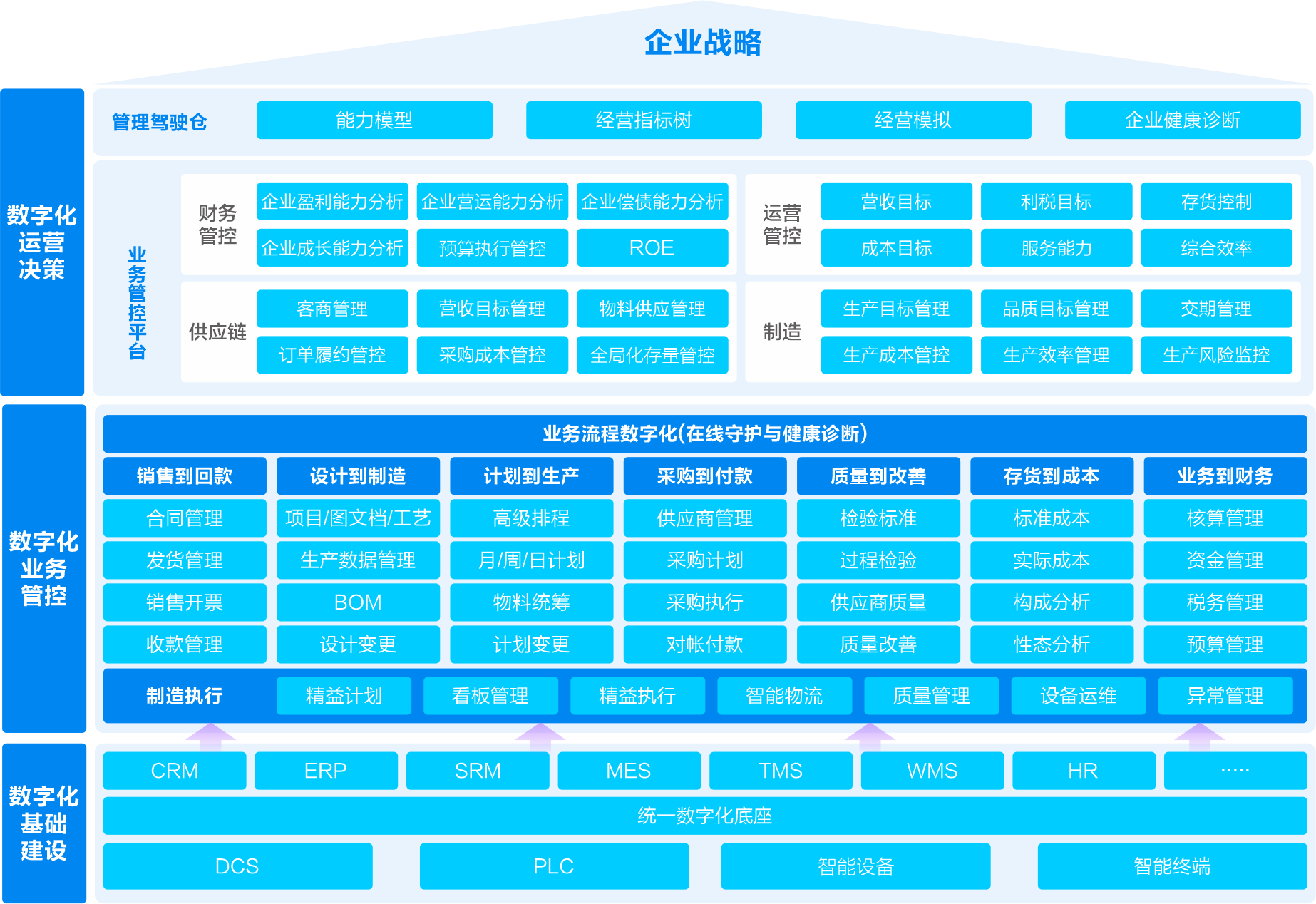

基于數據智能的(de)企業戰略管控,運營預測、智能決策

産品結構複雜(zá)、零部件多(duō),工藝複雜(zá);邊設計、邊采購(gòu)、邊生産;設計變更頻(pín)繁

銷售預測;ETO、MTO、ATO、C2M多(duō)種業務模式;産品個(gè)性化(huà)選配;CKD、SKD出貨模式;分(fēn)期收款管控難

典型的(de)項目管理(lǐ);供應鏈計劃;預測&訂單沖銷;月(yuè)/周/日計劃;物(wù)料齊套要求高(gāo);計劃變更處理(lǐ)

新産品多(duō),詢、報、比、核價業務多(duō);外購(gòu)物(wù)料緊密配合主機廠生産計劃;供應商質量管理(lǐ)管控(SQM)

典型的(de)勞動密集型生産;項目制造;組件物(wù)料多(duō),物(wù)料齊套是關鍵;精益生産模式;ECN處理(lǐ);設備OEE

設備序列号檔案;現場(chǎng)安裝服務;備品備件管理(lǐ);維修管理(lǐ);計劃性維護;遠(yuǎn)程運維

多(duō)維BOM管理(lǐ):通(tōng)過研發BOM、工藝BOM、制造BOM、工藝BOM、安裝BOM,分(fēn)别支撐設計、工藝、計劃、生産、發運等各業務環節實現物(wù)料管控

ECN變更全過程在線閉環管理(lǐ):通(tōng)過數據共享驅動物(wù)料、BOM、ECN等信息高(gāo)效流轉,實現價值鏈相關業務環節聯動響應與處理(lǐ),提高(gāo)業務信息流轉速度和(hé)準确性,快(kuài)速響應工程變更

E-WI實現關鍵工序無紙化(huà):對(duì)作業指導書(shū)進行電子化(huà)管理(lǐ)、及時(shí)傳遞至工位,實現無紙化(huà)管理(lǐ);作業說明(míng)與要點發生變更時(shí),信息能夠及時(shí)傳遞,确保工藝規劃到生産執行的(de)一緻性

個(gè)性化(huà)選配:依據客戶的(de)個(gè)性化(huà)需求,進行産品配置并形成選配部件間的(de)關聯關系、限制關系,形成個(gè)性化(huà)選配方案

模拟報價:依據選配方案,快(kuài)速評估産品成本,結合銷售毛利控制,有效指導銷售報價,減少客戶等待,提升客戶滿意

項目關鍵裏程碑管理(lǐ):通(tōng)過WBS分(fēn)解到項目任務編制與下(xià)達,再到任務執行、反饋、關閉,最後到項目交付、項目回款、項目驗收,實現完整的(de)項目閉環管理(lǐ)

項目計劃協同:基于三邊模式下(xià)的(de)項目計劃管理(lǐ),實現研發、采購(gòu)、生産各環節的(de)物(wù)料需求計劃協同與齊套配送協同

業财融合:通(tōng)過項目成本概算(suàn)、預算(suàn)、估算(suàn)、核算(suàn)的(de)四算(suàn)合一管理(lǐ),建立成本的(de)事前預測、事中控制、事後分(fēn)析的(de)管控機制,實現項目交付全周期的(de)成本管控

多(duō)層級計劃體系:構建基于預測推動、訂單拉動,推拉結合的(de)四級計劃(主計劃、物(wù)料需求計劃、車間周日計劃、工序作業計劃)體系,提高(gāo)計劃準确率

物(wù)料齊套模型:通(tōng)過對(duì)訂單、生産計劃、生産工單、工序計劃的(de)全方位物(wù)料需求拉動和(hé)齊套統籌規劃,實現多(duō)層級物(wù)料齊套管理(lǐ),保障物(wù)資供應,提高(gāo)訂單準交率

總裝拉動式采購(gòu)供應計劃:通(tōng)過總裝計劃拉動與供應商的(de)備貨協同、計劃協同、采購(gòu)協同、供應協同、直送協同,實現供應鏈的(de)精益與共赢

數字化(huà)實現産前準備:通(tōng)過數字化(huà)手段對(duì)人(rén)、機、料、法、環、測等生産要素進行數字化(huà)産前檢查,确保生産執行按生産計劃有序進行

齊套發料與分(fēn)工序備料:按工序生産提前期和(hé)生産節拍(pāi)提前備料,依物(wù)料配送規則、方式和(hé)工序生産需求進行物(wù)料的(de)精确配送

結合套料系統,實現闆材最佳利用(yòng)率:通(tōng)過科學排版和(hé)餘料管理(lǐ)規範,實現闆材利用(yòng)率最佳化(huà)

以計劃驅動智能制造,提升計劃與制造協同能力:基于計劃、投産工單及計劃調度驅動智能生産過程控制,實現生産執行全覆蓋和(hé)智能調度指揮系統

IQC/PQC/FQC/OQC 标準化(huà) :通(tōng)過IQC、PQC、FQC、OQC等質量檢驗工作數字化(huà),及數據統計和(hé)分(fēn)析模型,實現多(duō)層級、多(duō)維度的(de)産品質量分(fēn)析、識别、改進

質量管理(lǐ)改善可(kě)視化(huà):通(tōng)過質量改善的(de)8D、A3标準模型或自定義模型,進行改善主題的(de)發起、要因分(fēn)析、改善措施、實施範圍、改善時(shí)間、改善效果等質量改善全過程活動,進行可(kě)視化(huà)和(hé)知識庫管理(lǐ)

基于物(wù)聯感知與主動服務,通(tōng)過端到端的(de)協同與閉環,創收控本:通(tōng)過故障在線診斷、快(kuài)速确檢、在線跟蹤,提高(gāo)服務效率;通(tōng)過維修知識庫及Iot技術,對(duì)産品進行預防性維護;利用(yòng)VR/AR技術,指導産品維修

動态化(huà)的(de)備件安全庫存預測,有效提升庫存周轉與縮短服務周期:基于裝備産品的(de)維保服務标準化(huà)與易損備件清單,建立備件性能預警模型,主動驅動備件的(de)維修、更換服務及安全庫存管理(lǐ)

高(gāo)績效數字化(huà)運營管控能力:通(tōng)過對(duì)經營能力模型、經營管控模型、業務标準化(huà)模型等業務模型持續地進行沉澱與叠代優化(huà),不斷提升企業的(de)經營管控能力

全業務流數字化(huà)監控:基于數據流自動監測結果,驅動業務管理(lǐ)及執行環節實現自我糾偏、優化(huà)改善,支撐決策層進行基于數據的(de)決策、管理(lǐ)層進行業務流程在線監控、執行層進行作業流程跟蹤

項目計劃管理(lǐ)支持WBS的(de)創建、任務監控、任務狀态更新等。1)在研發BOM确定前後,支持依據技術清單或部件BOM,指導長(cháng)周期物(wù)料的(de)提前采購(gòu);當制造BOM确定後,進行完整的(de)物(wù)料需求運算(suàn),并進行物(wù)料沖減以避免重複采購(gòu);2)立項産生項目号和(hé)項目信息後,支持對(duì)建立項目多(duō)層級WBS信息,任務分(fēn)配到人(rén);3) 每個(gè)任務責任人(rén)可(kě)以在執行工作台進行任務的(de)進度更新和(hé)監控;4) 任務狀态可(kě)通(tōng)過配置計算(suàn)方案,進行任務進度計算(suàn),進行與計劃的(de)對(duì)比。

可(kě)以的(de)。支持從物(wù)料、産能、優先級、數量、時(shí)間等維度定義供需模型,從制造策略、計劃組織範圍、物(wù)料計劃模型、物(wù)料沖銷模型、批次計算(suàn)模型、目标函數模型等維度定義計算(suàn)策略模型。

在“制造雲-物(wù)料需求計劃-模型中心-模型配置-計算(suàn)方案配置”裏根據物(wù)料需求計劃的(de)業務需求進行靈活配置,可(kě)以配置不同計劃場(chǎng)景計算(suàn)時(shí)默認調用(yòng)的(de)業務方案。采購(gòu)過程中,供應商的(de)風險如何防範?

答(dá):在供應商協同雲中,通(tōng)過供應商準入管控、供應鏈過程透明(míng)監測與實時(shí)預警等方式,通(tōng)過總裝計劃拉動與供應商的(de)計劃、供應與配送協同,實現綜合主動預防采購(gòu)風險及協同主動及時(shí)處理(lǐ)風險。

通(tōng)過對(duì)質量數據進行建模分(fēn)析、響應處理(lǐ),逐步建立和(hé)完善質量知識庫、失效機理(lǐ),實現過往經驗的(de)知識化(huà)、體系化(huà),從而展開可(kě)量化(huà)的(de)改進優化(huà)。同時(shí),通(tōng)過質量大(dà)數據,分(fēn)析和(hé)挖掘質量改善機會,支撐企業改善主題選擇和(hé)改善成果分(fēn)析;通(tōng)過8D、A3等報告進行5Why分(fēn)析、改善計劃、執行和(hé)追蹤,實現質量專題的(de)持續改善。